Blog/Aktualności

Prefabrykowana więźba dachowa

Optymalizacja to slowo klucz, ktore powinno znalezc sie przy kazdym logotypie firm produkujacych prefabrykaty dla budownictwa jednorodzinnego. Istota ciaglego udoskonalania technologii budowlanej jest, racjonalizacja tego, co juz istnieje i sprawdza sie przez lata z tym, co innowacyjne, zaawansowane i perspektywiczne. Te wszystkie przymiotniki laczy wlasnie jedno slowo- optymalny.

Jestem ogromna fanka prefabrykacji. Naturalna konsekwencja budowy domu z prefabrykatow keramzytowych byl wybor wiezby dachowej z tej samej kategorii. W jednym z postow, w komentarzach ktos zapytal sie bardzo ogolnie -„dlaczego buduje w takiej technologii, przeciez to swiezy, niepewny grunt?” Odpowiedz na to pytanie, dla mnie jest oczywista – dom prefabrykowany na wielu poziomach jest kompleksowy, czyli optymalny. Jednak dla mlodych inwestorow (nie chodzi o wiek, tylko znajomosc rynku), taki system budowlany moze rzeczywiscie wydawac sie niezbadanym gruntem, tym bardziej widzac tyle tradycyjnych domow dookola.

Wracajac do poczatku, czyli prefabrykowanych scian Praefa, ich historia siega ponad 40 lat. W niespelna pol wieku dunski koncern zdetronizowal rynek Danii, Niemiec, Szwecji. Od niemal 12 lat z godna podziwu zawzietoscia, zdobywa polskich inwestorow. Poczatki byly ciezkie. Wielkoplytowe elementy kojarzyly sie glownie z blokami z wielkiej plyty jako relikt zeszlego ustroju. Jezeli jestescie ciekawi mojego punku widzenia „starej prefabrykacji”, przeczytajcie koniecznie ten post – Dom z prefabrykatow – historia zatoczyla kolo. Jednak dzis, w 2016 roku domow z keramzytu buduje sie kilkaset rocznie. To wspanialy wynik. Nie jest on na pewno efektem wielomilionowej kampanii marketingowej, tylko rosnaca swiadomoscia wsrod przyszlych i obecnych inwestorow, poszukujacych rozwiazan optymalnych. Znowu to slowo:-), ale czyz nie zawiera ono w sobie kwintesencje prefabrykacji? Potrzebujemy rozwiazan kompleksowych we wszystkich sektorach zycia. Chcemy, zeby w przedszkolach oprocz podstawowego programu i opieki byly dodatkowe zajecia z rytmiki, jezykow obcych, zajecia z logopeda czy fizykoterapeuta. Absolutnym luksusem dla rodzicow staly sie przedszkola przy zakladowe, czyli na terenie miejsca pracy. Z potrzeby optymalizacji powstaly myjnie samochodowe zlokalizowane na parkingach podziemnych centrow handlowych. Pamietacie pierwsze reklamy Statoil? Kupowanie zywnosci, prasy, alkoholu, zabawek i innych gadzetow na stacji benzynowej wydawalo sie niedorzeczne. Polaczenie tankowania z zakupami, obiadem i mozliwoscia wyslania lotka bylo strzalem w dziesiatke. Takich przykladow mozna by bylo mnozyc, ale wszystkie maja wspolny mianownik – optymalizacja i kompleksowosc.

Tak tez stalo sie w przypadku wiezby dachowej. W sektorze budowlanym od dluzszego czasu obserwuje sie zjawisko ograniczenia prac na placu budowy na poczet gotowych elementow przygotowanych lub wyprodukowanych w fabryce. W przypadku prefabrykowanej wiezby, oprocz samej technologii, w jakiej zostaje wyprodukowana, szalenie waznym czynnikiem jest jakosc drewna konstrukcyjnego.

Czym jest klasa drewna?

Od pazdziernika 2010 roku wszystkie prefabrykowane elementy konstrukcyjne laczone plytkami kolczastymi musza byc oznaczone symbolem CE, czyli znakiem informujacym, ze dany material pochodzi z Unii Europejskiej. Dwa lata pozniej uchwalono te same wymagania wzgledem litego i klejonego drewna konstrukcyjnego. Wniosek jest jeden – drewno pozbawione znaku CE nie powinno byc w ogole uzywane przy budowie elementow konstrukcyjnych.

Kolejna, bardzo wazna kwestia jest klasyfikacja drewna konstrukcyjnego pod wzgledem wytrzymalosciowym. Jednak zanim dojde do tego, dlaczego drewno C24 jest odpowiednie na wiezbe, musze poruszyc dwa zagadnienia – klasy sortownicze i klasy wytrzymalosciowe. Pewnie za wiele wam to nie mowi, ale przyblizenie tych dwoch kwestii rozjasni i ujednolici temat wyboru odpowiedniego materialu do naszego domu.

W przypadku drewna konstrukcyjnego ostemplowanego znakiem EU (PN-EN 14081-1+A1:2011 zastapiona niedawno PN-EN 14081-1:2016-03) proces certyfikacji jest dosc wymagajacy. Polski przedsiebiorca, chcac produkowac drewno konstrukcyjne, musi wpierw opracowac system Zakladowej Kontroli Produkcji (ZKP), zgodnie z rozporzadzeniem Ministra Infrastruktury w sprawie sposobu deklarowania zgodnosci wyrobow budowlanych oraz sposobu znakowania ich znakiem budowlanym. Kolejnym krokiem jest poddanie sie cyklicznym kontrolom jakosciowym przeprowadzonym przez niezalezna jednostke certyfikujaca. Po uzyskaniu certyfikatu i mozliwosci znakowania drewna konstrukcyjnego symbolem CE, przedsiebiorca moze legalnie sprzedawac swoj towar w calej Unii Europejskiej.

Sortowanie wizualne i maszynowe

W niemal wszystkich polskich tartakach, przy sortowaniu drewna konstrukcyjnego wykorzystuje sie wprawne oko fachowca, co moze napotykac na pewnego rodzaju problemy. Najczesciej jest to niewlasciwe okreslenie klas drewna pod katem wytrzymalosciowym, co jest wlasnie konsekwencja naduzywania sortowania wizualnego nad maszynowym. W Polsce wytrzymalosciowe sortowanie tarcicy konstrukcyjnej metoda wizualna odbywa sie zgodnie z norma PN-82/D – 94021. Osoby odpowiedzialne za prawidlowa klasyfikacje tarcicy to brakarze – pracownicy zajmujacy sie klasyfikacja jakosciowa i wymiarowa drewna. Jak sie pewnie domyslacie, wizualne ocenianie drewna pod katem wytrzymalosciowym jest dosc skromna metoda selekcji, nie nazywajac jej malo wiarygodna. Niektorzy twierdza, ze metoda wizualna jest wystarczajaca, pozostawiam to wam do indywidualnej oceny. To szalenie trudne zadanie okreslic parametry wytrzymalosciowe na podstawie wizualnej oceny przekrojow poprzecznych i struktury bocznej. Wedlug obowiazujacych wymagan Unii Europejskiej zapisanych w normach, metoda wizualna jest w pelni legalna i akceptowana. Nie oznacza oczywiscie, ze jest stosowana wszedzie. U naszych zachodnich sasiadow metoda sortowania maszynowego jest znacznie czesciej uzywana. W niektorych regionach stanowi jedyne zrodlo klasyfikacji. Niestety dla naszych lokalnych tartakow urzadzenia tego typu stanowia kosztowna inwestycje. Do tego dochodzi dosc luzne podejscie do kwestii wilgotnosci i naturalnych krzywizn drewna konstrukcyjnego. To nie koniec.

Zebyscie nie pogubili sie w tych normach i przepisach zacznijmy od informacji podstawowych, od ktorych wyjdzie cala reszta, czyli podzial na klasy sortownicze.

Wytrzymalosc mechaniczna drewna zostala opisana w normie PN-EN 338 i oznaczona jest zawsze symbolem „C„. Oznacza rzeczywista wytrzymalosc materialu na zginanie mierzona w N/mm2.

Moja wiezba zostala zbudowana w calosci z drewna klasy C24.

Klasy sortownicze naszego rodzimego drewna konstrukcyjnego odpowiadaja bezposrednio ich klasom wytrzymalosci. Co to oznacza?

Zobaczcie, jak wyglada ta swoistego rodzaju symbioza, czyli klasy sortownicze krajowego drewna konstrukcyjnego i odpowiadajace im klasy wytrzymalosci.

| Gatunek drewna | Grubosc(mm) | Klasy sortownicze | ||

| KW | KS | KG | ||

| Klasy wytrzymalosci | ||||

| Sosna zwyczajna | C35 | C24 | C20 | |

| Swierk pospolity | C30 | C24 | C18 | |

| Jodla pospolita | C22 | C18 | C14 | |

| Modrzew europejski | C35 | C30 | C24 | |

W tym miejscu warto zauwazyc, ze na polskim rynku z przyczyn jakosciowych i mozliwosci wytworczych stosuje sie glowne drewno konstrukcyjne pochodzace z wycinki sosny i swierka klasy KS.

Bardzo czesto zdarza sie, ze projektanci, przygotowujac projekt wiezby dachowej, po obliczeniu obciazen poszczegolnych elementow, wskazuja jako wlasciwa klase wytrzymalosciowa drewna np. C27, C30 lub C35. Niby zaden problem, wszystkie wymienione klasy, wedlug norm krajowych powinny byc dostepne i osiagalne dla kazdego. Jednak sprawa nie jest tak prosta.

Zalozmy czysto hipotetycznie. Inwestor, pan Albert Wiezbowski przychodzi do tartaku i pyta -” Panie Zbyszku Drewniaku wlascicielu tartaku, mam tu projekt wiezby opracowany przez mojego architekta, Pana Boleslawa Ekierke, ktory w sposob znany jedynie wysokiej klasy specjalistom, obliczyl i wydalam polecenie, zakupu drewna konstrukcyjnego w klasie nie mniejszej niz C35„.

Wedlug ww. tabeli takie drewno w teorii istnieje i jest dostepne. Odnoszac sie do niej, bedzie to sosna albo modrzew. Oba gatunki znajduja sie w klasie sortowniczej KW, czyli w najwyzszej. Pan Zbyszek Drewniak, zeby zaspokoic swojego przyszlego klienta i stanac na wysokosci wymagan konstrukcyjnych jest zobowiazany wysortowac elementy w klasie sortowniczej KW (wg PN-B-03150). Jednak jako wieloletni przedsiebiorca i czlowiek znajacy polski rynek tarcicy, powinien na wstepie powiedziec, ze prawdopodobienstwo posiadania na stanie polskiej sosny czy modrzewia w klasie sortowniczej KW i co za tym idzie, w klasie wytrzymalosciowej C35 nie jest zbyt duze. Jezeli cos sie znajdzie, cena za tego rodzaju tarcice bedzie ogromna!

Dlaczego? W polskim lesie jest stosunkowo niewiele drzew, ktore po przetarciu i zakwalifikowaniu, beda w stanie spelniac warunki dla klasy wyborowej. Z naszego rodzimego drzewostanu mozna wyselekcjonowac i przypisac do najwyzszej kategorii zaledwie kilkanascie procent. To malo, za malo, zeby zaspokoic polski rynek. Dlatego odpowiedzialny wlasciciel tartaku, nie przyjmie zamowienia na wiezbe dachowa z polskiego drewna konstrukcyjnego w klasie C27, C30, C35, z powodow czysto oczywistych – drewno w klasie KW jest bardzo drogie i nie tak popularne jak KS klasy C20,C22 czy najpopularniejsze C24.

Poza tym z inzynierskiego punku widzenia nie ma potrzeby projektowania wiezb do domow jednorodzinnych z drewna tak wysokich klas. W wiekszosci przypadkow wystarczy C20 lub C24. Pozostaje rowniez kwestia oszczednosci – jezeli konstrukcja nie wymaga uzycia C30, a jest jedynie efektem nadgorliwosci projektanta, to roznica w cenie moze byc zaskakujaca.

Jak zawsze w momentach deficytu badz konkurencyjnych cen, pojawia sie material z zagranicy. Tak tez jest w przypadku drewna konstrukcyjnego. Wiekszosc importowanego drewna pochodzi z krajow skandynawskich. Mozna by bylo przypuszczac, ze jest rowniez lepsze gatunkowo, jednak ciezko jednoznacznie to stwierdzic. Swierki dojrzewajace w surowszym norweskim czy szwedzkim klimacie, maja mniejsze roczne przyrosty, czego konsekwencja jest twardszy i bardziej wytrzymaly material. Jednak nasze rodzime drewno wcale nie odbiega az tak bardzo od importowanego. Polska jest za to potega w dziedzinie przetworstwa drewna. Jestesmy 4 na swiecie w eksporcie mebli! Pierwsi w Europie w produkcji plyt pilsniowych, drudzy w produkcji plyt wiorowych. Roczna wartosc towaru eksportowanego wynosi 45 mld zl, z tego w ciagu pierwszych siedmiu miesiecy tego roku wartosc wyprodukowanych w Polsce mebli wyniosla blisko 22 mld zl.

Jak widzicie, nasz polski rynek drzewny ma sie bardzo dobrze. Jednak nie we wszystkich sektorach przodujemy.

Dlaczego zdecydowalam sie na drewno skandynawskie, a dokladniej na szwedzki swierk?

Staram sie wspierac naszych polskich przedsiebiorcow, jednak nie zawsze mi to wychodzi. Powiedzmy, ze promuje wycinanie lasow nie w swoim kraju 😉

Prawda jest taka, ze kazdy inwestor budujacy dom dla siebie pragnie rozwiazan kompleksowych i optymalnych. Mam na myli polaczenia wysokiej jakosci materialow z rozsadna cena. Dlatego tak popularne stalo sie drewno konstrukcyjne spoza naszego kraju. O wiele wieksze zasoby naturalne, wysoce rozwiniety przemysl przetworczy oraz konkurencyjne ceny spowodowaly wzmozony import drewna „inzynierskiego” do Polski. Nie robia tego wlasciciele tartakow, bo nie moga. Material z zagranicy sprowadzaja przedsiebiorcy, ktorzy wykorzystuja go do wlasnych, wewnetrznych celow (firmy budowlane, producenci wiezby dachowej) lub bezposrednio do handlu, jako posrednicy w sprzedazy drewna konstrukcyjnego dla duzych, srednich i malych firm oraz prywatnych inwestorow.

Mamy wolny rynek. Tak sytuacja nie powinna nikogo dziwic. Jestesmy krajem czlonkowskim, obejmuja nas te same przepisy i normy Unijne. Jednak co dziwi mnie osobiscie, to pewnego rodzaju nonszalancja niektorych osob trudniacych sie sprzedaza drewna konstrukcyjnego pochodzacego z polskich lasow. Z przekonaniem graniczacym z pewnoscia moglabym sie zalozyc, ze kazdy z was widzial przynajmniej pare razy w zyciu drewno konstrukcyjne lezace tygodniami pod chmurka bez zadnego przykrycia lub kawalka daszka.

Ciezko o takie parametry, gdy drewno lezy swobodnie na placu, narazone na deszcz, promienie sloneczne i niska temperature. Do tego niezaimpregnowane. Byc moze sie powtorze, ale kupowanie mokrego drewna do tworzenia konstrukcji dachowej jest bardzo ryzykowne. Proces schniecia wiezby wykonanej z mokrego drewna moze spowodowac niekontrolowane skrecanie sie, pekniecia i wypaczenia. Poza tym stosowanie mokrego materialu moze spowodowac zawilgocenie welny mineralnej lub innego izolatora oraz moze miec wplyw na zamocowane plyty KG, ktore zaczna peczniec, pekac i tworzyc szczeliny. Teoretycznie mozna sie wstrzymac sezon z ocieplaniem dachu i poczekac az wszystko wyschnie, ale w praktyce jest to co najmniej niepowazne. Podczas szukania odpowiedniego wykonawcy, kiedy jeszcze chodzila mi po glowie wiezba tradycyjna, natrafilam na ciesle „fachowca”, ktory tlumaczyl mokre dechy w ten sposob – ” gdybysmy czekali, az wyschna dzisiejsze dachy stalyby wylacznie na stalowych konstrukcjach”. Wiem, wiem bzdura na resorach. Nie lubie takiego gadania. Kiedys drewno rzeczywiscie mialo czas wyschnac. Mniej sie budowalo, dachy byly skromniejsze. W dobie domow powstajacych w 3 miesiace, zapotrzebowanie na material o odpowiedniej wytrzymalosci, wilgotnosci i strukturze stalo sie priorytetem dla inzynierow i rzetelnych ciesli. Do tego dochodzi czas wykonania calej konstrukcji.

Prefabrykowana wiezba dachowa

Na naszym rynku istnieje kilka metod prefabrykacji wiezby dachowej. Najbardziej popularna, znana na calym swiecie to technologia laczenia wysokiej jakosci elementow drewnianych plytka kolczasta.

Jest to blacha stalowa ocynkowana lub ze stali nierdzewnej o grubosci 1-2 mm z wytloczonymi kolcami o dlugosci 8-20 mm. Po wcisnieciu w drewno konstrukcyjne z moca od 18 do 30 ton docisniete do siebie elementy czolowe, tworza bardzo mocne i trwale polaczenie. Drewno wykorzystywane do budowy wiazarow, w zaleznosci od wymagan konstrukcyjnych, moze miec grubosc od 45 do 60 mm. Technologia nie wymaga laczenia drewna dodatkowymi srubami, gwozdziami czy klejem. Plytki kolczaste gwarantuja pewna konstrukcje. Na specjalnie przystosowanych do tego stolach, wykwalifikowani pracownicy wprasowuja blaszki kolczaste we wczesniej przygotowane pojedyncze wiazary. Zanim jednak material zostanie polaczony ze soba i powstanie wiezba do naszego domu, uprawniony projektant/konstruktor w specjalnym programie dokonuje wymaganych obliczen.

Jezeli posiadacie projekt domu z tradycyjna wiezba, mozecie bez problemu poprosic firme wykonujaca prefabrykaty o przeprojektowanie konstrukcji waszego dachu. Jest to calkowicie darmowa usluga. Nawet w kontekscie czysto informacyjnym, kiedy inwestor chce porownac jedynie oferty. Zeby projektant mogl przygotowac wstepna wycene, potrzebny bedzie rzut projektu, przekroje, informacja o rodzaju pokrycia (blacha, gont, dachowka betonowa czy ceramiczna) oraz lokalizacja. Z punku widzenia wstepnych oszczednosci, ktore mozna wygenerowac jeszcze na samym poczatku procesu budowlanego, oplacalny jest wybor projektu domu od poczatku tworzonego z mysla o wiezbie prefabrykowanej. Dlaczego? Postaram sie wymienic wszystkie korzysci, ktore sama zauwazylam. Zacznijmy wiec od poczatku.

Po pierwsze – material

Drewno wykorzystywane do produkcji prefabrykowanych wiazarow w przewazajacej wiekszosci pochodzi z importu. W przypadku mojej wiezby wykorzystano szwedzkiego swierka C24, sortowanego maszynowo pod wzgledem wytrzymalosciowym (gwarancja, ze kazdy pojedynczy element ma prawie identyczne parametry). Drzewo jest strugane czterostronnie wraz z fazowaniem, suszone komorowo do wilgotnosci 18-22%, zabezpieczone impregnatem przeciwgrzybicznym, przeciwogniowym i owadobojczym. Firma wykonujaca moja wiezbe posiada certyfikat systemu zarzadzania jakoscia PN-EN ISO 9001:2008 oraz certyfikat Zakladowej Kontroli Produkcji, czyli mozliwosci znakowania drewna konstrukcyjnego symbolem CE. Takie parametry materialu konstrukcyjnego, ktory z powodzeniem moze zastapic stal, zelazobeton czy drewno klejone, gwarantuja wysoka jakosc wykonania calej budowli. Co szalenie istotne – importowane drewno konstrukcyjne skladowane jest bezposrednio w zakladzie produkcyjnym, w zadaszonym miejscu, w miare mozliwosci w stalych temperaturach. Szanowanie drewna jeszcze na etapie „lezakowania” owocuje zdrowym i pelnowartosciowym materialem budowlanym. Tak przechowywane powinno byc kazde drewno konstrukcyjne, nawet to mniej wymagajace, sluzace do budowy plotow, altanek, wiat czy pergoli.

Tak pisze i pisze o prefabrykowanej wiezbie, ale chyba jeszcze nie wymienilam tej konkretnej technologii, ktora sama wybralam 🙂 Konstrukcja powstala na okolicznosc budowy mojego Michatka to wiezba wyprodukowana w technologii Mitek. Polski oddzial tej miedzynarodowej grupy rozpoczal swoja dzialalnosc w 2001 roku. Na swiecie dziala od polowy zeszlego wieku z centrala w USA. W Europie 40 lat z centrum dowodzenia znajdujacym sie brytyjskim Birmingham. Mitek od 2001 roku jest czescia holdingu Berkshire Hathaway, ktorego zalozycielem jest najbardziej znany inwestor na swiecie – Wareen Buffet. Niedawno przypadkowo obejrzalam film dokumentalny produkcji BBC poswiecony wlasnie jego osobie, dlatego w ogole zwrocilam na to uwage. Niezwykla postac, inspirujaca o bardzo ciekawym zyciorysie. Niestety na You Tube fim nie jest dostepny, znalazlam go tutaj → Warren Buffett – najbogatszy czlowiek swiata. Jesli masz chwile wolnego, warto rzucic okiem.

Precyzyjne przygotowanie tarcicy

Produkcja przemyslowa na specjalnie przygotowanych stolach montazowych gwarantuje absolutna powtarzalnosc wymiarow. Kazdy, nawet najmniejszy kawalek drewna konstrukcyjnego wycinany jest przy uzyciu pil poprzecznych sterowanych numerycznie. Pily obrotowe wycinaja elementy zgodnie z wczesniej przygotowana dokumentacja produkcyjna. Program z dokladnoscia do 0,02 mm generuje tzw. „liste ciec”, wedlug ktorej powstaje kazdy element.

Drewno dociete – nadchodzi czas laczenia

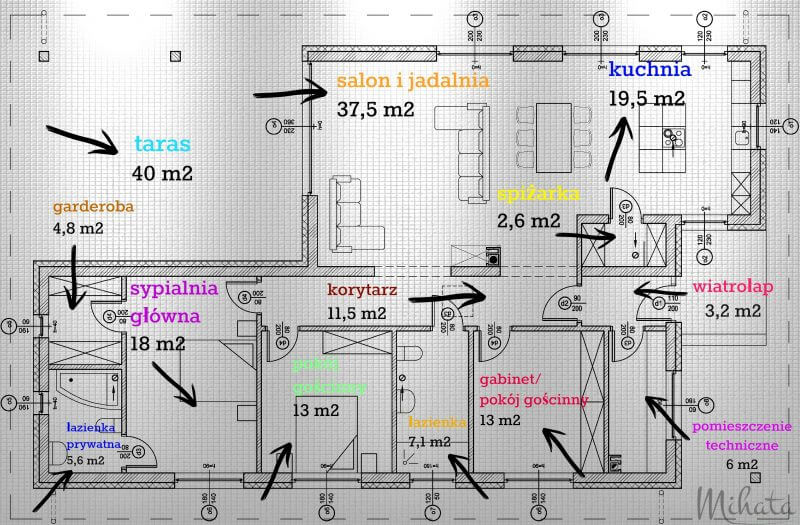

Kazdy pojedynczy wiazar laduje na stole i wczesniej przygotowanym szablonie. Kolejny krok to polaczenie plytkami kolczastymi wszystkich elementow tworzacych pelna konstrukcje. W moim przypadku nie wszystkie wiazary byly takie same. Wymyslilam sobie, ze strefa dzienna bedzie miala odslonieta wiezbe, a w strefie nocnej potrzebny bedzie strych. Dla tych z was, ktorzy sa na moim blogu po raz pierwszy – buduje dom parterowy, bez uzytkowego poddasza, jedynie ze strychem.

Caly szkopul polegal na tym, zeby odslonieta czesc wygladala ladnie (symetryczne krzyzulce), w zaslonietej wygenerowac pelnowymiarowy strych (2780 cm szerokosci i 2325 cm wysokosci), a cala reszta miala przenosic obciazenia wynikajace z obliczen. Jak sie okazalo, nie bylo to latwe. Poklony naleza sie glownemu projektantowi. Pan inz. Jakub Kozlowski z firmy Hatek w 100% podolal mojej koncepcji. Zaprojektowal wiazary, ktore spelniaja wszystkie wymagania konstruktorskie, sa piekne w strefie dziennej i funkcjonalne w strefie nocnej. Do tego wszystkiego caly czas mial na uwadze racjonalne koszty wykonania konstrukcji dla mojego domu. Moze wydawac sie to niejasne, ale naprawde ogromna sztuka jest zaprojektowac wiezbe, zeby maksymalnie zoptymalizowac zuzycie tarcicy, dokonac wlasciwych obliczen, a efekt byl zaskakujacy dla inwestora zarowno pod kontem finansowym, estetycznym i funkcjonalnym. Temu panu sie udalo 🙂 Z reszta od pierwszej naszej rozmowy telefonicznej wiedzialam, ze trafilam w dobre rece. Pan Jakub to czlowiek ciekawy nowych technologii z glowa pelna pomyslow.

Pan Jakub 🙂

Dodatkowe profity

W przypadku prefabrykowanych wiezb dachowych w domach parterowych dolny pas wiazara moze stanowic konstrukcje stropu. Tak tez sie stalo w moim przypadku. Zrezygnowalam z wylewania betonowego stropu, ktory nie jest mi do niczego potrzebny, a stanowilby tylko ogromny koszt dodatkowy. Dolna czesc konstrukcji zostanie wzmocniona plytami OSB, czego konsekwencja bedzie powstanie podlogi na strychu.

Jednak moj przypadek z polowicznie odslonieta wiezba nie zdarza sie az tak czesto, wiec co w przypadku zwyklego poddasza lub strychu? Porownujac ze soba wiezbe tradycyjna ze stropem betonowym z prefabrykatem, mozna zauwazyc kilka znaczacych roznic. Po pierwsze – podparcie stropu betonowego.

Jezeli zdecydujecie sie strop drewniany z wykorzystaniem dolnego pasa wiazara prefabrykowanego, mozecie ograniczyc ilosc scian nosnych, co wiaze sie bezposrednio z oszczednosciami i otwarta przestrzenia. Wiazary w calosci opieraja sie na scianach zewnetrznych. Dlatego sciany wewnetrzne mozna wykonac w technologii lekkiej. W przypadku domow postawionych na lawach fundamentowych, w miejscu scian nosnych mozna w ogole nie projektowac law. To oczywiscie otwiera przyszlym gospodarzom latwa droge do zmian aranzacyjnych. Dla przykladu, gdyby przyszla potrzeba powiekszenia kuchni kosztem zmniejszenia salonu albo innego pomieszczenia, bedzie to mozna zrobic, bez problemu – sciany nie beda nosne. Zastanawia mnie jedno – po co projektuje sie male domy parterowe ze stropem betonowym? Przeciez z zalozenia ma byc ekonomicznie? Ktos zna odpowiedz?

Kolejna zaleta prefabrykowanych wiazarow jest mozliwosc wykorzystania ich na konstrukcje stropodachowa w budynku wielopietrowym. Jezeli marzy wam sie szybka nadbudowa pietra, w technologii Mitek mozna to zrobic szybko, solidnie i za rozsadne pieniadze. Do tego zyskujecie otwarta przestrzen bez slupow. Wiazar moze zawierac rowniez scianke kolankowa.

zrodlo:mitek.pl

zrodlo:mitek.pl

Pas dolny wiazara moze byc zaprojektowany rowniez w postaci belek stropowych „posi-joists”. Jest to polaczenie plytki kolczastej ze stalowym krzyzulcem wiazara o pasach rownoleglych. Podstawowa zaleta tego systemu jest mozliwosc przeprowadzenia wszelkiego rodzaju instalacji. Inna wazna zaleta belek, jest mozliwosc osiagniecia wiekszych rozpietosci stropu niz daja to popularne stropy zelbetowe.

zrodlo:dachymitek

zrodlo:dachymitek

zrodlo:mitek.pl

zrodlo:mitek.pl

To kolejna zaleta prefabrykatow. Oprocz zastosowania w budownictwie jednorodzinnym tak duze rozpietosci mozna wykorzystac przede wszystkim do budowy sklepow, supermarketow, hal produkcyjnych, obiektow sportowych, domow weselnych, restauracji, hoteli itp. W technologii Mitek mozna wykonac dachy o roznych ksztaltach i stopniach nachylenia -jednospadowe, dwuspadowe, kopertowe, mansardowe, a takze konstrukcje lukowe.

Koszty

To bardzo zlozony temat. Jedno jest pewne – cene koncowa bedziecie znali juz na etapie projektowania. Nic was nie zaskoczy. To kolejna zaleta prefabrykacji, nieosiagalna w budownictwie tradycyjnym. W moim przypadku, gdybym chciala wykonac wiezbe tradycyjna z osobnym stropem drewnianym ( nie liczac betonowego) i scianami szczytowymi, wyszlo by, o wiele drozej. Roznica w cenie to jakies 15%-20%. W przypadku porownania jeden do jednego, czy tylko wiezba prefabrykowana vs wiezba tradycyjna, gotowe wiazary moga wyjsc drozej. Jednak jakosc wykonania prefabrykatow, czas realizacji, rodzaj wykorzystanego materialu, technologia, mnie osobiscie bardziej przekonuje.

Zobaczcie, jak wyglada porownanie cen w przypadku zestawienia kosztow budowy domu ze stropem zelbetonowym vs technologia Mitek.

zrodlo: mitek.pl

zrodlo: mitek.pl

Przykladowa wycena wiezby prefabrykowanej

zrodlo:mojabudowa.pl

zrodlo:mojabudowa.pl

Jak wyglada montaz?

W przypadku prostych domow jednorodzinnych, montaz wiezby zajmuje 1-2 dni. U mnie cala procedura trwala 2 dni. Panowie monterzy nie mieli latwego zadania. Dzien wczesniej sypnelo porzadnie sniegiem, wiec pracowali w ciezkich warunkach. Do tego bylo zimno.

Wiezbe mozna zamowic bez montazu. Lokalni ciesla nie powinni miec problemu z prawidlowym zainstalowaniem konstrukcji, jednak nie ryzykowalam ewentualna pomylka, do montazu zatrudnilam wyspecjalizowana ekipe, stawiajaca tylko i wylacznie takie konstrukcje. Chcialam miec pewnosc, ze serwis bedzie kompletny.

Wiazary rozstawia sie najczesciej w odstepach od 80 cm do 130 cm. Mocuje sie je do podwaliny ( w nazewnictwie ciesielskim oznacza nic innego jak murlate).

Przejdzmy wiec do montazu wlasciwego, czyli jak to wygladalo u mnie 😉

Przygotowana wiezba, oczekujaca na wyjazd z hali produkcyjnej.

Czas zaczac 🙂

Panowie monterzy przyjechali wczesniej, zeby wszystko przygotowac. Tutaj nawiguja ciezarowke z wiazarami 🙂

Takim o to czerwonym transformersem przyjechala moja wiezba.

Pierwsze wiazary wyladowaly chwilowo na snieznym puchu.

Zastanawia was pewnie co to za duzy element, obity plyta OSB? To moje sciany szczytowe. W moim przypadku (dom z prefabrykatow keramzytowych) nie widze najmniejszej potrzeby stawiania ciezkich scian szczytowych . To dodatkowy, niemaly koszt. W domu parterowym zupelnie zbedny. Zostana one ocieplone i zaizolowane jak kazda inna sciana szczytowa w domu jednorodzinnym. Zaoszczedzilam sporo na samym materiale, do tego mam pewnosc, ze wszystko zostalo precyzyjnie wykonane. Etap montowania scian szczytowych w pozniejszym czasie zostaje wlasnie zalatwiony. Co wazne – takie rozwiazanie moze byc zastosowane rowniez w domach z uzytkowym poddaszem.

Walne zgromadzenie – narada przed montazem 🙂

Plytka kolczasta.

Technologia prefabrykowanych wiazarow pozwala na budowanie caly rok. Jednak tego dnia byl spory mroz i zamarzly wszystkie otwory na prety gwintowane. Chlopaki szybko poradzili sobie z problemem.

Pozostali Panowie (Krzysztof i Bogdan) zabrali sie za przygotowanie podwaliny.

Alpinista 😉

Nawiercone prety gwintowe.

Prety zostaly nawiercone na wszystkich scianach zewnetrznych.

Na prety zostala nabity material izolacyjny.

Czesc konstrukcyjna, ktora zostanie zainstalowana na brzegach.

Montaz podwaliny.

Wszystko gotowe, mozna montowac wiazary. Zimno 🙂

Pierwszy wiazar na scianach.

Wczesniej wymierzone i przygotowane miejsca na wiazary.

Montaz od strony tarasu.

Przypomnialam sobie, patrzac na te fotografie, ze poziom projektowania mojej wiezby byl o wiele bardziej skomplikowany. Na zdjeciu powyzej widac wiazar, ktory jest montowany nad tarasem i strefa nocna. Po lewej stronie bedzie strych, po prawej taras -uklad wynika z obliczen. Taki rozstaw krzyzulcow (ukosnych elementow w srodku), bedzie jedynie na wysokosci tarasu. W dalszej czesci ( w srodku budynku) w strefie dziennej, krzyzulce zostaly zaprojektowane, zeby wygladaly ladnie i symetrycznie, jedynie na polowie szerokosci budynku. Uklad drugiej polowy musial byc zaprojektowany, zeby rownomiernie przenosic obciazenia wynikajace z „ladnosci” elementow odslonietych 😛 Uff skomplikowane 😀 Wszystko udalo sie zrobic w zgodzie ze sztuka architektoniczna i konstruktorska.

Alpinista stoi wlasnie na strychu 🙂

Dziadek mroz pomalowal szyby w domku narzedziowym.

Tutaj dokladnie widac, jak wyglada czesc przeznaczona na strych (po lewej).

Druga czesc ma juz zupelnie inny uklad, bedzie widoczny na innych fotografiach.

Ta czesc wlasnie bedzie odslonieta 😀

Pewnie zastanawiacie sie czy zamierzam zostawic widoczne plytki czy cos z nimi zrobie?

Gotowe 😀

Sciany szczytowe na miejscu.

Na sam koniec Panowie zamontowali stalowe psy, dodatkowo stabilizujac cala konstrukcje.

Warunki do montazu byly niesprzyjajace, ale wszystko przebieglo zgodnie z planem. Dziekuje wszystkim za zaangazowanie i ciezka prace.

Szykuje dla Was mala niespodzianke zwiazana z odslonieta wiezba, ale to juz w osobnym poscie, poswieconym wykanczaniu srodka, czyli gdzies na wiosne 🙂

Jedna odpowiedź do “Prefabrykowana więźba dachowa”

Komentowanie zablokowane

od pon-pt: 8:00 - 16:00

od pon-pt: 8:00 - 16:00

ul. Długa 73C, 05-140 Borowa Góra

ul. Długa 73C, 05-140 Borowa Góra +48 604 423 523

+48 604 423 523 mihata@mihata.pl

mihata@mihata.pl

Masz talent do relacjonowania budowy i świetnie piszesz 🙂

Odnośnie:

> Zastanawia mnie jedno – po co projektuje się małe domy parterowe ze stropem betonowym? Przecież z założenia ma być ekonomicznie? Ktoś zna odpowiedź?

To poczułem się wywołany do tablicy 🙂 U nas w domu parterowym o powierzchni użytkowej 92m2 robimy strop betonowy monolityczny (nie gęstożebrowy teriva) i wiązary (w zasadzie wierzbę) prefabrykowaną

Dlatego argumenty z drugiego obozu

1. wierzba jest tańsza bo wymaga mniej drewna, ściany są spiętete stropem i dom nie rozejdzie się jak by to mogło mieć miejsce przy tradycyjnej wierzbie gdzie krokwie rozpychają ściany

2. sufit prawie na gotowo, przy użyciu systemowych szalunków sufit powinien być akceptowalnie (dla nas) gładki, zatrzemy go gipsem tak jak ściany (też praefa)

3. porównanie wiązary vs strop trochę oszukuje bo do wiązarów trzeba doliczyć podwieszany sufit z płyt gipsowo kartonowych, w większości domów (nie dotyczy Twojego) o takiej samej powierzchni jak powierzchnia użytkowa. Według różnych informacji koszt takiego sufitu na stelażu to 100zł/m2. W Tej cenie u nas mamy 65cm celulozy na stropie monolitycznym (damy tylko/aż 40cm)

4. Cała instalacja elektryczna i wentylacyjna pójdzie na stropie. Zostanie zasypana celulozą dlatego pomimo iż będzie teoretycznie na poddaszu to jednak temperatura będzie tam taka jak na dole, żelbet jest dobrym przewodnikem ciepła.

No i jeden argument charakterystyczny dla naszej lokalizacji:

– dom na wzniesieniu bez sąsiedztwa, widoki ładne ale również silne wiatry. W razie uszkodzenia dachu jest czas i możliwość naprawienia go bez narażania wyposażenia w środku na zniszczenie

To tyle argumentów z drugiego obozu stropów monolitycznych 🙂

O samej prefabrykacji napiszę jeszcze drugi komentarz tak by nie mieszać tematów

Konrad, dziękuję za tak obszerny komentarz z perspektywy drugiej strony:-)

Wybrałeś najbardziej czasochłonne i wymagające niezwykłe precyzji rozwiązanie, czyli strop monolityczny. Poza tym to ogromny ciężar – jeden m2 takiej konstrukcji może ważyć od 200 do 400 kg. Rzeczywiście strop monolityczny nie wymaga więcej prac wykończeniowych, struktura jest gładka i wystarczy odrobinę gładzi. Do tego monolit ma świetne parametry akustyczne, ale nadal nie widzę potrzeby zastosowania tak ciężkiej i wymagającej konstrukcji jaką jest strop betonowy w domu parterowym. Jeżeli tak bardzo zależy ci na stropie monolitycznym to może dobrym rozwiązaniem byłby strop z Praefa? rzuć okien na takie rozwiązanie, na pewno wyjdzie taniej. Miałbyś wszystko za jednym razem.

Zalety stropów PRAEFA

– elastyczność-system nie jest ograniczony wartościami modularnymi (wartości krańcowe 500-5700 mm),

– zbrojenie indywidualne – dostosowane do projektowanego obciążenia,

– otwory wykonywane w dowolnym kształcie,

– idealnie gładkie powierzchnie od strony widocznej (po ułożeniu montażyści szpachlują tylko

połączenia i strop jest gotowy do pomalowania)

– dowolny kształt stropów

– maksymalną wytrzymałość osiągają od razu po zmontowaniu, montaż następnej kondygnacji można

rozpocząć dzień po wykonaniu wieńca na niższej kondygnacji

– brak „klawiszowania” zapewniają specjalne systemowe połączenia stropów PRAEFA

Kolejna kwestia, dla mnie szalenie ważna to optymalizacja kosztów.

Jeżeli chcesz wylać monolit w domu parterowym, to aż się prosi żeby to poddasze zaaranżować na użytkową przestrzeń (nie tylko strych), bo takie rozwiązanie stosuje się w domach z poddaszem użytkowym lub pełnym piętrem. Zanim zdecydowałam się na parterówkę byłam w kilku domach wykonanych z keramzytu z poddaszem użytkowym. Co prawda wszystkie miały więźbę tradycyjną, ale strop był w pełni drewniany. Wszystkie domy stały na południu Polski, niemal w górach. Po zastosowaniu prostych mat/paneli akustycznych, chodzenie po poddaszu było niemal niesłyszalne. Oczywiście nigdy nie będzie tak cicho jak w przypadku betonu, jednak koszty są nieporównywalne. Wiem, że na cenę końcową składają się podwieszane sufity i robocizna, ale i tak wyjdzie taniej.

Dla mnie budowanie domu w przedziale między 90-150 metrów to budowanie ekonomicznie.

U mnie również wszystko zostanie zabezpieczone i odizolowane celulozą, tym bardziej skłaniam się ku lekkiej konstrukcji na stropie, ale szanuję Twój wybór.

Jeżeli chodzi o wiatry – deskowanie dachu dodatkowo ustabilizuje całą konstrukcję (wiem, że chcesz to zrobić), więc nie ma co przewidywać najgorszego 🙂

U nas nie da rady wygospodarować poddasza użytkowego. Tzn świadomie z niego zrezygnowaliśmy

1. dach ma 25 stopnie co przy rozpiętości budynku 8,5m daje niecałe 2m w najwyższym miejscu ale bez izolacji na stropie, więc po zrobieniu 40cm celulozy było by 160cm w najwyższym miejscu, mało komfortowo.

2. ocieplanie dachu było by droższe niż sypnięcie celulozą na beton według uznania

3. musielibyśmy zrobić schody na parterze = szkoda nam miejsca

Chcieliśmy mały zgrabny domek, a graty będziemy trzymać w budynku gospodarczym obok

O cenę stropu praefy spytam ale nie wiem czy u nas da radę, ściana nośna w środku jest nie na całej długości domu więc nie wiem na czym miał by się taki strop podeprzeć nad salonem

To tym bardziej nie rozumiem zasadności stropu betonowego, jeżeli nawet nie będzie stryszku. Konrad wydajesz się być bardzo rozsądnym człowiekiem, który chce zbudować dla siebie i swojej rodziny wspaniały dom. Widzę Twoje zaangażowanie w sprawę, chcesz dobrze przygotować się do budowy. Moje zdanie znasz – z ekonomicznego i funkcjonalnego punktu widzenia, nie widzę najmniejszej potrzeby deskowania, zbrojenia i zalewania wszystkiego betonem. Nie zrozum mnie źle, naprawdę podziwiam twój upór, ale zamiast kosztownego stropu monolitycznego, może warto tę kasę zainwestować właśnie w domek gospodarczy albo piwnicę prefabrykowaną, którą sama zamierzam zbudować. Instalacje i tak pójdą w stropie, bez znaczenia czy beton czy drewno i tak zalejesz je celulozą, a z dwojga materiałów to drewno jest lepszym izolatorem. Wybór i tak należy do ciebie.

Jeżeli chodzi o strop Praefa, to wszystkie obciążenia oblicza ich konstruktor, więc nie wiem jak by to wyglądało u ciebie. Jak chcesz to podeślij mi projekt, załatwię wycenę stropu dla ciebie.

Mam styczność z wieloma osobami które marudzą jak słyszą o prefabrykacji czy to ścian czy dachu.

Argumenty to przeważnie że drogo i lepiej ściągnąć cieślę/dekarza z Mazur, wsadzić do przyczepy kempingowej i niech robi. Choćby miesiąc ale ważne że weźmie mniej za robotę, a to że drewno może być mokre albo gorsze jakościowo to cóż…

Takie rozwiązanie może być dobre dla osób którym się nie śpieszy, mieszkają obok budowy i będą się liczyły z poprawkami/niedokładnościami.

Ja jednak nie wyobrażam sobie siedzieć na budowie 2 tygodnie i patrzeć jak ekipa muruje. Wolę poświęcić kilka wieczorów na ustalenia. Kilka maili, kilka pdfów i wiem co będzie a co nie będzie zrobione.

Oczywiście z samej ciekawości nadal będę na budowie w czasie montażu ale będą to 2 dni a nie 2 tygodnie

Lepiej bym tego nie ujęła:-) Chyba potrzebujemy jeszcze dekady, żeby dojrzeć do tych wszystkich rozwiązań.

Fajnie widzieć taki szybki postęp prac 🙂

Skoro przy dachu, jakie ocieplenie jest przewidziane? Tradycyjnie – wełna międzykrokwiowo, czy ocieplenie nakrokwiowe?

W swoim przyszłym domu będę celował w to drugie rozwiązanie (panele PIR albo z włókna drzewnego – ostateczny wybór rozwiązania pewnie i tak wyniknie z projektu, przewidzianej funkcja poddasza i rodzaju pokrycia dachu). To drugie rozwiązanie kusi, poza skuteczniejszym unikaniem mostków termicznych, że jak rozumiem w jednym elemencie łączy funkcję pełnego deskowania (jakoś nie mogę się przekonać do rozwiązania z membraną z folii – mało trwałe mi się to wydaje) oraz izolacji. Niestety jak widzę nie jest to jeszcze zbyt popularne rozwiązanie i chyba nie ma zbyt wielu ekip, które mają w tym doświadczenie.

Witaj,

Jak mam Cię nazywać? 🙂 z liter w loginie wychodzi mi jakiś Wecek, Cemek, Kmecek 😉

Masz rację, panele izolacyjne z pianki poliuretanowej to nadal rzadka forma ocieplania, chociaż sama pianka jest popularna i ma mnóstwo zwolenników. Nic dziwnego, w sposób nie budzący zastrzeżeń jest stworzona do domów energooszczędnych i nie tylko, ze względu na dokładność i eliminację mostków cieplnych. Jednak sporo osób twierdzi, że jest nazbyt „chemiczna” i wolą tradycyjną wełnę mineralną, której nic nie można zarzucić, oprócz jednego – po kilku, kilkunastu latach może zacząć osiadać i zrobią się niewielkie szpary. Oczywiście tyle lat ociepla się domy wełną, że dobry fachowiec tak ją przytwierdzi do ścian, połaci czy stropu, że nic się nie wydarzy.

Ja wybrałam rozwiązanie, moim zdaniem optymalne, między wełną a pianką poliuretanową – celulozę. To ekologiczny materiał izolacyjny o bardzo dobry współczynniku przewodzenia ciepła, odporny na rozwój pleśni o wysokiej klasie reakcji na ogień oraz wysokiej zdolności tłumienia dźwięków. Na pewno opiszę ten izolator, jak będziemy ocieplać strop i resztę. W związku z tym, że mój dom będzie miał odsłoniętą więźbę w strefie dziennej, niektóre fragmenty będę jeszcze dodatkowo docieplać i wtedy użyję albo pianki albo wełny – jeszcze nie wiem, ale strop w całości celuloza.

Jeżeli chodzi o wykorzystanie PIR jako pełne deskowane – tutaj nie będę nowoczesna. Jak coś jest do wszystkiego to jest do niczego. To już lepiej zrobić tradycyjne deskowanie, albo tak jak ja zrobiłam (niedługo artykuł) obiłam całość OSB, a izolacja zupełnie osobno. Poza tym nie ma nic złego w membranach. Ja u siebie położyłam trójwarstwową o bardzo wysokiej wytrzymałości mechanicznej odporną na rozciąganie, rozdzieranie oraz proces starzenia. Do tego to w pełni ekologiczny i bezpieczny materiał. Świetnie chroni poddasza oraz warstwy izolacji termicznej przed wilgocią, wiatrem i kurzem, ma doskonałe właściwości paroprzepuszczalne.

Wszystko opiszę przy okazji artykułu o dachach.

Pozdrawiam

A mnie tam za jedno co wychodzi z literek 😉

Obecnie nie ma domów bez jakiś „chemicznych” domieszek (choćby wszechobecny styropian na ścianach), chyba, że ktoś buduje z gliny i słomy (taka naturalna technologia ma duże plusy, ale globalne jej stosowanie jest dziś nierealne)… Paradoksalnie ocieplenie wełną, choć tak powszwechne, wydaje się technologią z tych bardziej kłopotliwych w realizacji. Poza, jak wspomniałaś właściwym zamocowaniem by nie osiadała, wymaga dokładnego wykonania paroizolacji (niewielkie niedociągnięcia czy nieszczelności mogą prowadzić do szybkiego zawilgocenia i obniżenia paraqmetrów izolacji) nie mówiąc o pyleniu przy układaniu.

Gdy już uda mi się wystartować projekt, priorytetem będzie dla mnie czas (ale bez poświecenia jakości, dlatego przyglądam się prefabrykacji), płyty pPIR wyglądają na dobry kompromis, łatwiejszy i mniej podatny na błędy wykonawcze. Tradycyjne deskowanie ma natomiast z pewnością walory estetyczne.

Tak czy inaczej jeszcze nie zdecydowałem o funkcji poddasza ani o pokryciu, co będzie implikować kolejne rozwiązania (skłaniam się ku dachówce cementowej lub paneli z blachy na rąbek natomiast blacha udająca dachówki zupełnie do mnie nie przemawia). Raczej będzie to strych, więc ocieplenie dachu zejdzie na dalszy plan a trzeba będzie się skupić na dobrej izolacji stropu – celuloza tu mi pasuje.

Jest sporo technologii i wiele szczegółów, które należy uwzględnić… czekam więc na dalsze wpisy.

Przyjemny post, miło się czytało. Ale zwrócę uwagę na błąd w tekście.

Pod ściany nośne (niezależnie z czego jest dach) zawsze konieczne jest wykonywanie ław fundamentowych (gdy dom jest posadowiony na ławach oczywiście).

W przypadku ścian działowych można zrezygnować, ale nie dla nośnych.

Druga drobna wpadka „2780 cm szerokości i 2325 cm wysokości” – raczej chodziło o mm 😉

Witaj,

Dzięki za czujność 🙂 oczywiście chodziło o mm 😉

Pozdrawiam

Basia